非晶合金材料(ARMACOR)在浆液循环泵上的应用

一、背景介绍

脱硫系统中有一重要设备--浆液循环泵,它的运行状况直接影响着整个系统正常与否。同时,浆液循环泵也是耗能大户。在长时间的运行过程中,叶轮表面受到磨损、腐蚀、气蚀等破坏,渐渐的叶片会磨薄、凹坑(腐蚀)、甚至出现缺口。这些凹坑和缺口会慢慢扩大造成结构性破坏,最终导致叶轮报废;同时还会严重降低泵的效率,及一些事故造成的经济损失。

1、叶轮表面的凹坑、粗糙增大了过流时的阻力。

2、叶片缺口会产生大量的涡流、流量下降、消耗了能量。

以上原因导致的能量消耗高达6~7%,以500KW为例,每年将多耗电30万度以上。由于浆液泵所处的工况及其恶劣,一般运行一年叶轮就需要更换或修复。叶轮的材料特殊,造价昂贵,如果是进口泵更换叶轮要20万以上,国内生产的叶轮也要10万左右。按照以往的修复方式(堆焊),基材容易爆裂。

二、磨损原因分析

根据电厂吸收塔浆液循环泵的设计资料、运行数据、叶轮磨损的部位和形状等分析,认为其叶轮磨损主要是由于运行中存在严重的气蚀现象造成的。吸收塔内循环的浆液是固液双相流介质,浆液本身的特性(酸性、存在颗粒及氯离子)会造成循环泵叶轮的磨损和腐蚀,浆液循环泵过流部件材料的耐腐蚀和耐磨损性能是决定该泵使用寿命的重要指标。

在循环泵叶轮被严重磨损后,目前泵的制造厂家还没有更有效的维修处理方法,因为切削部分叶轮只是一定程度上降低了泵的流量和扬程,并没有从根本上解决泵发生气蚀的问题,第二次处理时也只是简单地对叶轮表面作硬化处理。因此若没有真正消除泵存在的气蚀现象,叶轮的使用寿命也将同样得不到保证。

三、 新的解决方案

针对脱硫浆液循环泵的工作环境,采用美国LMC公司生产的ARMACOR非晶合金涂层材料,可以非常有效的解决机械磨损、化学腐蚀和气蚀的问题,维护泵体、叶轮、搅拌器、泵外壳和吸入盖等部件的表面质量,延长使用寿命,改善泵的运行状态,提高泵效。

ARMACOR产品采用特殊的金属材料合成工艺程序,使传统的晶体结构金属合金材料转变成非晶体结构的金属合金材料,由于晶格的消失,对于新型金属合金材料在抗腐蚀、抗磨减磨、弹性及柔韧性等有着决定性的影响,因此相较于现有传统金属合金材料更具有独特的超越优势。

ARMACOR产品既可以用来维修旧泵,也可以在新泵上使用。这种维修工艺可以在浆液循环泵等部件上重复喷涂,直到泵体本身的机械性能消失,因此为电力行业减少了大量不断采购新泵成本,真正的实现了国家制定的再制造、节能减排政策。

四、应用案例

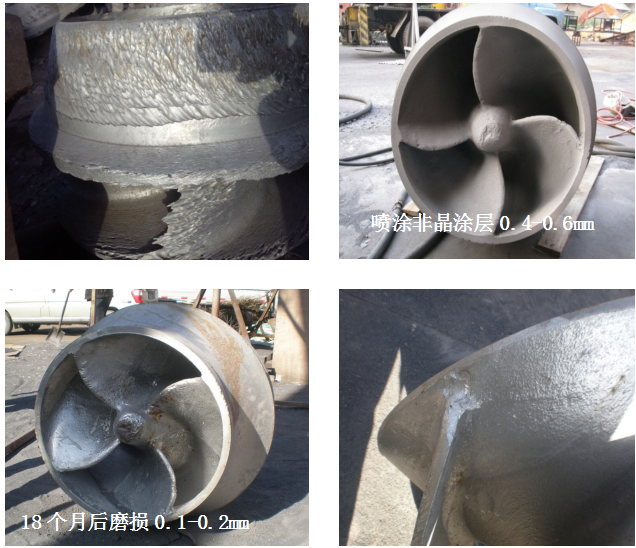

大唐户县第二发电厂机组一个浆液循环泵,在2009年10月至2011年8月底通过18个月的运行,喷涂前浆液循环泵原有的缺失没有任何的变化,同时ARMACOR涂层的厚度依然还保留70%-75%,因此该浆液循环泵还可以继续运行18个月以上。

目前这种维修技术已经应用在陕西户县二发电厂、陕西灞桥发电厂、陕西渭河发电厂、陕西韩城第二发电厂、张家口发电厂、甘肃靖远发电厂、甘肃连成发电厂、山西柳林发电厂、山西耀光发电厂、山西阳城发电厂、大唐西固发电厂、河北裕华发电厂、宁夏西夏热电厂、宁夏大坝发电厂、江苏吕四电厂、四川江油电厂、华能营口电厂等。