非晶合金材料ARMACOR在柱塞上的应用

一、ARMACOR柱塞产品介绍

柱塞是注液设备的重要液压部件,也是生产作业中更换维修最频繁的液压部件,其性能的优劣直接影响到柱塞泵的工作效率和使用寿命。经调查,油田采油生产作业中,传统的柱塞使用寿命有一个半月、20天、甚至仅有20小时。

通过腐蚀试验,选用能够耐受腐蚀的合金材料作为柱塞基材,然后采用我公司已经非常成熟的非晶合金材料(ARMACOR),在柱塞的工作面上做喷涂强化并打磨抛光处理,制造出目前市场上性价比最高的新型柱塞,如下图所示。

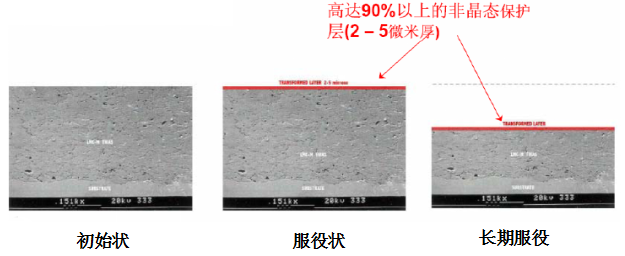

非晶合金材料表面在研磨时会产生90%以上的2~5微米的“Metamorphic”保护层(如下图所示),该保护层在具备耐磨性的同时还具备耐受酸碱腐蚀的能力,因此可使喷涂该材料的柱塞的使用寿命大幅延长,数据表明其寿命是传统柱塞4倍以上。

二、ARMACOR性能测试

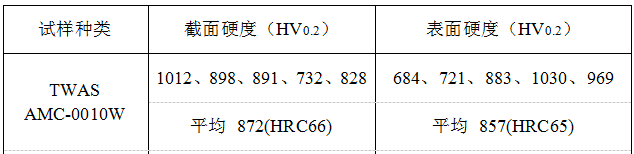

1、硬度

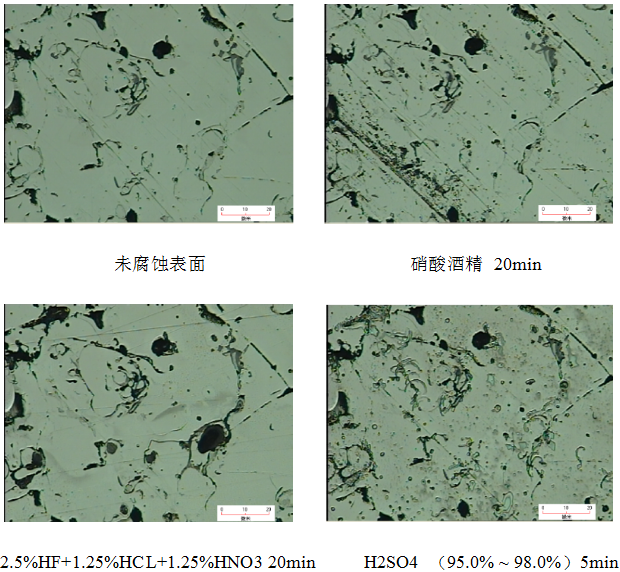

2、耐腐蚀性

如图,浸泡腐蚀后,涂层表面均未发生明显的腐蚀破坏。

3、耐磨性

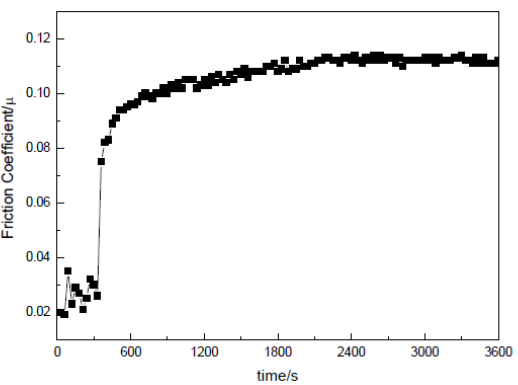

摩擦系数曲线 磨损参数:100N 5min; 1000N 55min;油润滑

结论:根据对ARMACOR材料性能的综合测试,其耐磨耐蚀性能优异,针对既存在磨损又有较高耐腐蚀性需求的设备零部件表面强化,将显示出远超传统材料的技术优势。

三、ARMACOR柱塞应用实例

目前,大庆采油、大港油田、长庆油田和胜利油田等单位对ARMACOR新型柱塞进行了运行试验,运行结果证明其使用寿命较传统柱塞提高了4倍以上,不但保证了设备的长期稳定运行,也大幅降低了更换柱塞的人力成本,同时减少了停机检修时间,使用ARMACOR新型柱塞的经济效益和社会效益十分明显。

应用单位:渤海石油装备(天津)中成机械制造有限公司

应用时间:2013.5-2014.6

采用304或者2Cr13不锈钢的基体,解決柱塞的防腐同题,表面电弧喷涂或者堆焊非晶态合金涂层,以非晶态合金材料独有的原子分布及结构特点,使柱塞表面具有优良的高硬度、耐磨和耐腐蚀等特殊性能。

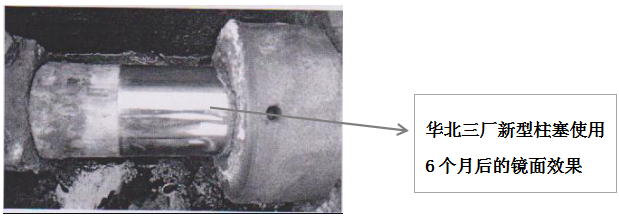

1、第一次验证实验(华北油田采油三厂留北地热站)

该柱塞于20l3年5月2日开始进行产品验证应用,第一次验证试验为试用一根 Φ95mm柱塞,应用于华北油田采油三厂留北地热站。常规工艺柱塞使用寿命在60天左右,柱塞表面合金层破坏,形成沟槽,在柱塞的往复运动中,对填料的破坏速率明显増大,盘根的寿命下降到7天左右。由于该泵型配置柱塞尺寸较大,柱塞总成整体重量达53kg,在售后维修过程中,更换柱塞的工作强度比较大。

应用新型柱塞以后,服役寿命明显延长,同时延长了填料的使用寿命,减轻了工人维护的劳动强度。该试验柱塞最终服役寿命超过300天,为常规柱塞使用寿命的5倍,很好的验证了新型柱塞在低压力、大排量工况下的使用效果,获得了注水泵维护人员及华北油田用户的一致好评。

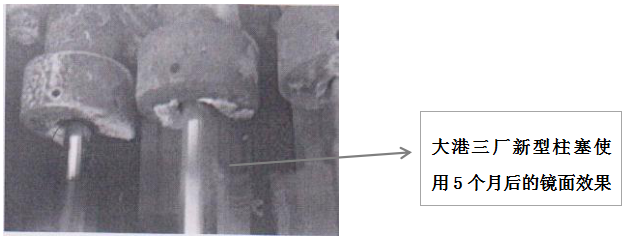

2、第二次验证实验(大港油田采油三厂小集注水站)

此次选取了大港油田采油三厂小集注水站,该注水站注水介质为含油污水,且含有大量细砂,水温在60℃左右。常规柱塞服役寿命一般在30天左右,部分柱塞泵柱塞的使用寿命甚至在15天左右,填料寿命基本部在7天左右。

此次试制5根Φ48mm柱塞,于2014年1月19日安装3根。新型柱塞服役后,寿命提升效果明显,其中一根服役126天后更换,其余两根使用寿命已超过150天,目前仍在服役。

新型柱塞平均寿命已达到常规柱塞寿命的5倍,且该数值仍在继续提升。同时,由于使用新型柱塞,填料的使用寿命提高到55天,达到常规柱塞填料使用寿命的8倍,售后维修成本效果显著,极大的减轻了工人的维修劳动强度。

3、第三次验证实验(大港油田采油一厂)

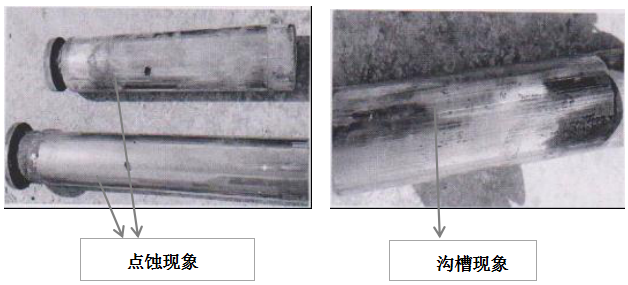

此次选取的两个注聚站,配置泵型为5ZJ-15/16型柱塞泵,柱塞直径Φ51mm,额定压力16MPa,额定排量20m3/h,输送介质为聚丙烯酰胺,配注高锰酸钾药剂,同时注聚站在药剂中添加稳定剂。

常规柱塞在使用30天以后,表面出现沟槽,并在柱塞中部区域伴有点蚀,表面合金层被破坏后,腐蚀速率増加明显,引起很严重的刺漏。新型柱塞于2014年3月5日在注聚站进行安装运转,截止到发稿已经使用超过110天,且仍在服役,运转情况良好。

经过多次的验证,新型柱塞的使用寿命均为常规柱塞使用寿命的4~5倍,使用效果完全达到了预期目标,试验结果充分验证了新型柱塞材料的优越性及工艺的先进性。鉴于新型柱塞在服役寿命上的巨大优势,同时还有劳动强度的降低、人工成本下降、停泵检修次数的减少等隐性优势,中成机械公司工业泵厂已经开始进行批量使用,值得推广使用。